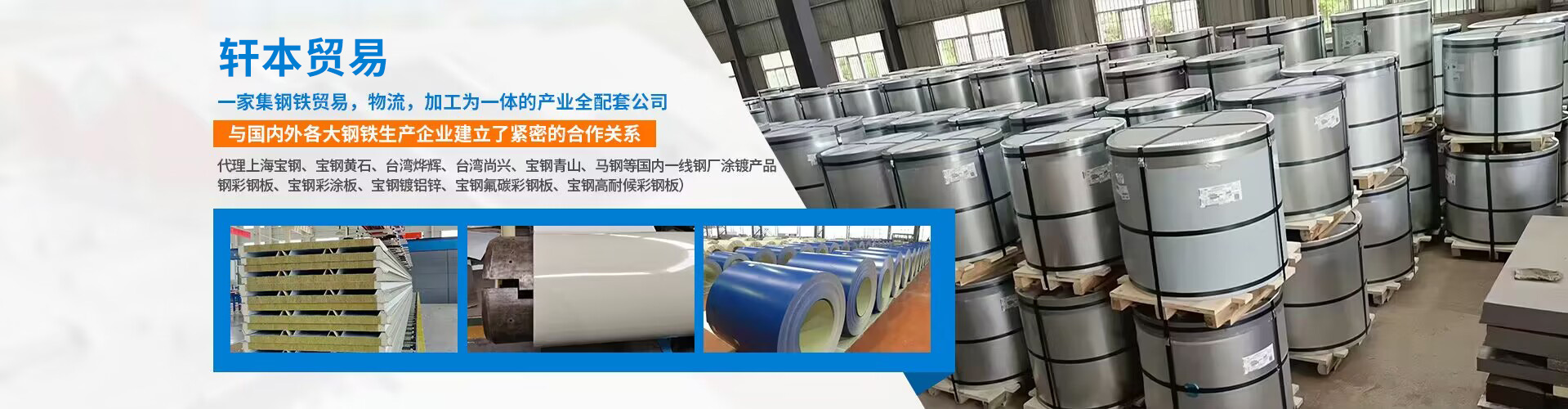

层单双面

(1)双面热镀锌板

通常生产的热镀锌板均为双面镀锌板,双面镀锌板一般两面都镀上相同厚度的锌层,只是根据用户不同要求,双面镀锌层上锌量有较大差别,从每平方米几十克到数百克,甚至上千克。

(2)差厚镀锌钢板

用气刀控制钢板两面的锌层厚度不同,而可制得差厚镀锌钢板,镀锌钢板在焊接时,其焊接电流比点焊普通钢板的电流要增大10%~15%。同时焊接时产生的锌蒸气会污染电极,给点焊造成困难。在镀锌钢板点焊时发现,表面锌层愈薄,焊接的连续操作性愈好。因此,为了有利于焊接,与电极接触的钢板一侧表面要求锌层很薄。甚至几乎露出铁锌合金层,另一侧表面要求厚的锌层,以利于提高耐蚀性。

(3)单面热镀锌铜板

钢板的一面镀锌而另一面不镀锌。它是为满足汽车用材的需要而出现的。这种镀锌钢板在经济上是有利的,可以节约大量的锌原料。单面镀锌钢板的不镀锌的一面经磷化处理后,有利于表面涂漆和焊接,用于汽车面板外部;而镀锌的面用于汽车面板内部以解决防腐蚀问题。由于单面镀锌板热镀工艺技术上存在许多问题不易解决,目前仍未大量采用

宝钢氟碳彩涂板

预处理段的步骤与时间为:1.喷淋脱脂,60℃,6S 2.刷洗 3.喷淋脱脂,60℃,6S 4.热水淋洗,80℃,3S 5.化学处理,80℃,8S 6.冷水淋洗,3S 7.喷淋钝化,45℃,3S。

烯(PVDF)和塑料溶胶进行改良,获得**级颜色重现性,抗紫外线、抗二氧化硫、提高耐蚀性;开发耐污染、吸热等

种或多种合金元素的钢材。合金元素有硅(Si)、锰(Mn)、钒(V)、铌(Nb)、铬(Cr)、镍(Ni)及稀有元素

先必须认真仔细的阅读图纸等技术原始资料,现场实地考察,收集准确的各方面信息,经项目部各岗位责任人讨论,

彩钢瓦正品 0.6*1250C TDC51D+Z 2/1M 70/50 普通聚酯-灰白 4.17 电议

耐蚀性

热镀锌钢板的耐蚀性能

热镀锌钢板镀层在中性或弱酸性(pHI>5.2)的大气环境下,钢板镀锌层经腐蚀后形成的腐蚀产物为非溶性化合物(主要为氢氧化锌、氧化锌和碳酸锌),这些产物将以沉淀的形式析出,形成致密的薄层,一般可达8pm厚度。这种薄膜既有一定厚度又不容易溶解于水,附着性又很强,因此可以起到隔离大气和镀锌板的屏障作用,防止腐蚀进一步发展。当保护性镀锌层遭到破坏后,钢铁部分表面暴露于大气环境中,此时锌与铁可以形成微电池、锌的电位明显低于铁的电位,锌作为阳极对钢铁基板起到牺牲阳极的保护作用,防止钢板发生腐蚀,其防护示意图如图2-18所示。[25在热镀锌中,直接与钢基体接触的镀层组织部分不是纯锌,而是含铁较高(约20%)的T相。尽管如此,它和铁含量10%的61相一样,具有比铁低的腐蚀电位,和钢基体组成微电池时,仍能起到阳极保护的作用。热镀锌钢板在制成零部件时,其切边部位的镀层被破坏了,没有镀锌层存在。热镀锌钢板新切面暴露于大气中时,通常不会发生腐蚀,原因也是切面两侧的镀锌层起到牺牲阳极的保护作用如若钢铁表面的暴露面积太大,以致电解液笼罩不了被损伤的表面时,这时铁就好像未受到任何保护一样,将很快被腐蚀。也就是说热镜锌镀层对钢基体的电化学保护作用有一定的范围,即存在所谓的电化学保护距离,镀锌层对钢基体保护作用距离如图2-19所示,2图219热镀锌层对钢基体保护距离示意图当镀锌层表面没有形成山自身腐蚀产物所造成的保护薄膜时,或在腐蚀溶液中形成的氧化性保护膜很快就溶解时,起阳极保护作用的镀锌层将会很快被消耗掉,此时镀锌层的耐蚀寿命就会大大降低热镀锌层的腐蚀产物一般随大气中的腐蚀性介质的不同而不同。

zn-6%A|-3%Mg合金镀层钢板耐蚀性能[3,34]

由日新制钢公司开发的Zn-6%A3%Mg镀层是当今锌基镀层中耐蚀性好的新型镀层产品。其在Zn-6%Al的共晶组织中添加不同Mg含量对其镀层的CCT(循环腐蚀试验——日本汽车技术协会规定的腐蚀试验方法)试验表明,含镁达3%时镀层的耐蚀性大大提高(见图2-28)而且镀层产生红锈的循环次数随Mg含量的提高而增加,当Mg含量为3%时突然大幅度增大(见图2-29)。

从图2-29可以看出,当试样的腐蚀失重达60g/m2时,各种镀层的CCT循环次数分别为:Zn-0.2%Al10次,Zn-6%Al25次,Zn-4.5%A-0.1%Mg30次,Zn-6%A|-0.1%Mg35次,Zn6%A-1%Mg50次,Zn-6%A12%Mg90次Zn-6%A-3%Mg180次,[镀层质量为(90土5g)/m2]。可见此新镀锌层比传统镀锌层的耐蚀性高近18倍之多

对此种高耐蚀性镀层及其腐蚀产物的微观分析表明,其Zn/Al共品组织呈多层状,加Mg后,此共品组织变成颗粒状,当Mg达到0.2%~2%时,在Zn/Al共晶体中析出Zn/Al/Zn2Mg三元共晶体,并且随Mg含量的增加,其析出量增

当加Mg达3%时,镀层组织就以Zn/Al/Zn2Mg三元共晶体为主体了。Mg均匀而微细地分散在镀层中

对普通锌板(GD)、Zn-5%Al-0.1%Mg(GF)及Zn-6%Al-3%Mg三种镀层钢板的SST及CCT试验后的腐蚀产物分析及较化曲线测定表明,其SsT的腐蚀产物是:上层为碱式碳酸锌铝[ZnAl2(OH)16CO3·4H2O],底层为Zn(OH)gCl2·H2O和碱式碳酸锌的双层结构,而湿热试验的腐蚀产物主要为碱式碳酸锌铝,而不形成无保护作用的MgO。电化学研究表明,GI在腐蚀试验初期腐蚀电流不断增大,而GF的腐蚀电流处于低水平,以后又急剧增大,Z6%A1-3%Mg镀层在SST试验500h及在CCT试验20个循环后仍能维持较低的腐蚀电流(见图2-30和图2-31)。这是因为含Mg镀层的腐蚀产物具有良好的抑制阴极反应的结果

由此可见,Zn-6%AI-3%Mg镀层可抑制碱式碳酸锌和ZnO的形成,其腐蚀产物以碱式氯化锌为主,此物能长期存在而抑制其腐蚀速率

http://shxbsy168.b2b168.com