烘干

当表面未干的制件浸入锌浴时,制件上的水与高温的锌浴接触而迅速汽化,引起锌液爆炸飞溅。因此,在助镀后,对制件还应采取烘干工序,以使附有助镀剂的制件尽可能地干透。由于制件表面助镀剂盐膜中的氯化铵容易分解,烘干温度通常不宜**过150℃。烘干坑中的温度亦不宜低于100℃,否则制件只能较长时间地放于烘干坑中,这样容易造成制件表面助镀剂盐膜中的氯化锌吸潮。烘干常用的方式有用热板烘及热风吹。热板烘是烟气或其他热源加热烘干坑底部的铸铁板或铁板,利用空气导热将制件烘干。这种方式烘干效率不高,容易造成烘干坑底部温度过高而使靠近底部的制件表面助镀剂失效,而烘干坑**部因温度低而使靠近**部的制件表面助镀剂不能干透。其优点在于以烟气作为热源方便简单。热风吹是将空气加热后吹入烘干坑内烘干制件。这种方式烘干效果较好,可利用烟气余热加热置于烟道内换热器中的空气,再用风机将热空气吹入烘干坑中。其缺点是需要额外支持一台风机的运行。总的来说,如制件结构复杂、体积庞大,烘干效果往往不太理想。而将助镀溶剂温度控制在较高的上限,有利于制件快速干透,效果比较明显。

酸洗液常用缓蚀剂

酸洗的目的在于除锈,而不能腐蚀钢的基体。过度地酸洗会使钢表面变得粗糙,从而影响热浸镀锌质量,故酸洗时通常需加入缓蚀剂。酸洗溶液中的缓蚀剂,一般要求具备下列条件:在高温高浓度溶液中是稳定的,缓蚀效果好;不影响钢铁制件的酸洗速度;缓蚀剂配制方便,含量易于控制,废液易于处理;价格便宜。几种常用的酸洗缓蚀剂如表3-4所列。缓蚀剂抑制腐蚀的作用是有选择的,它与腐蚀介质的性质、温度、流动状态、被保护金属的性质,以及缓蚀剂的种类、含量等都有密切关系。某些条件的改变,都可能引起缓蚀效果的改变。因此,需要了解缓蚀剂的作用及缓蚀效果的测试方法,以便正确地选择和运用缓蚀剂。缓蚀剂的用量取决于被酸洗制件的材质、酸洗液的组成、操作浓度、温度以及被除物的性质。在一定范围内,缓蚀效率随缓蚀剂含量的增加而提高,但是达到一定数值后,含量增加,效率不再提高,各种缓蚀剂在各种酸溶液中都有一个含量极限,一般使用的质量分数以0.5%~1%为宜。酸洗温度提高,缓蚀剂的缓蚀效率下降,甚至失效。每种缓蚀剂都有一个使用温度范围。随着使用时间的增长,酸洗液中的缓蚀剂的缓蚀效率也逐渐下降,因此,需要定期向酸液中补充缓蚀剂,使其缓蚀效率维持在工艺要求的水平之上。

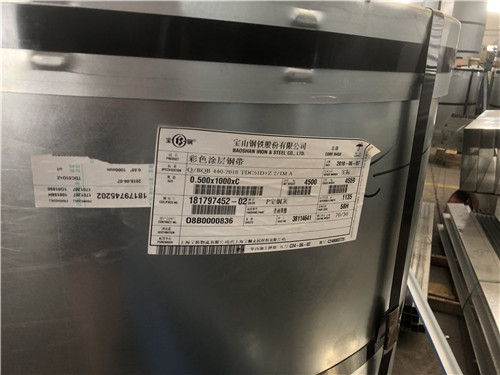

镀铝锌产品20年质量保证。镀铝锌产品(符合BQB425标准)自出厂之日起,在正常的加工和使用条件下,可保证达到:

1:按照ASTM相关标准,镀铝锌钢板(带)在10年内粉化程度不会**过6级。

2:在加工成型后5年内镀层不会发生肉眼可见的裂纹。

3:在20年内不会发生腐蚀穿孔。

计算示例:以镀铝锌光板常规订货厚度0.5mm, AZ1 50镀层75/75g/m2为例:

镀层厚度=150/50 x 0.0133-0.0399mm;

基板厚度=.-.-.mm;

钢卷米重=7.85 x 0.4601+0.15-3.7618kg/m2;

吨钢展开(延展)面积=1000/3.7618-265.83m2。

另,因基板及镀层厚度存在正常的公差范围,因此吨钢展开(延展)面积也存在相应的误差。

酸洗除锈的原理

钢结构件表面因大气腐蚀产生的铁锈一般是氢氧化亚铁与氢氧化铁,因高温而产生的氧化铁皮则主要是Fea O4和Fe2O3.铁的氧化物都很容易与酸作用而被溶解。Fe,O3,和Fe2O3在硫酸和室温下的盐酸溶液中都较难溶解,但当与金属铁同时存在时,会组成腐蚀原电池,铁为阳极,与氧化铁皮接触的铁首先发生溶。解,并产生氢气,促使氧化铁皮从钢基体表面脱落。由于腐蚀原电池的存在,封闭的铁锈覆盖层很难被酸洗掉,但如果铁锈中存在很多裂缝或者细小的空洞,就比较容易酸洗,在氧化物与金属表面接触时,可以看到酸液中铁锈迅速地溶解并脱落。酸洗过程中析出的氢气对钢结构工件存在不利影响,因为氢原子易于扩散到金属内部,引起氢脆,导致钢结构件的韧性、延展性和塑性降低。而氢分子从酸溶液中逸出时,容易造成酸雾,影响操作环境,因此,在酸洗过程中一般需要添加缓蚀剂、润湿剂、抑雾剂等。

-/gjedeb/-

http://shxbsy168.b2b168.com